|

|

Компания "Негоциант" поставляет качественные и надежные кромкооблицовочные станки от лидеров отрасли: SCM GROUP и других. Купить кромкооблицивочные станки в Санкт-петербурге по лучшим ценам.

|

|

Перечень оборудования: |

|

|

| |

| Кромкооблицовочные станки. |

Модельный ряд кромкооблицовочного оборудования, выпускаемых концерном "SCM GROUP", является, пожалуй, самым широким в мире, что дает возможность подбора станка для любого производства: от небольшой мастерской до крупнейшей фабрики. |

| |

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК SCM OLIMPIC E10 |

Кромкооблицовочный станок с ручной подачей заготовок для работы как с криволинейными, так и с прямолинейными заготовками SCM OLIMPIC E10.

Фрезер для снятия свесов SCM OLIMPIC E10.

Стоимость: по запросу |

Подробнее о SCM OLIMPIC E10

|

Модель: |

OLIMPIC E10 |

| Толщина предварительно отторцованной кромки, мм |

0,4-3 |

| Толщина кромки, мм |

10-84 |

| Толщина деталей, мм |

8-80 |

| Минимальная ширина деталей, мм |

50 |

| Минимальная длина деталей, мм |

210 |

| Две скорости подачи, м/ мин |

4/8 |

| Максимальная рабочая температура, град. |

140-220 |

| Установленная мощность, кВт |

3,5 |

| Общие габариты, мм |

1000х740х1100(h) |

| Диаметр дискового держателя кромки, мм |

520 |

| |

|

|

|

Комплектация OLIMPIC E10:

- Стальная моноблочная станина с высокой жесткостью и устойчивостью ;

- Рабочий стол из многослойного фенола анти-скретч (предотвращение царапания). Специальные модульные отверстия, которые снабжены поддерживающими вставками (80

вставок);

- Устройство торцовки (гильотинного типа) для кромки в рулонах и дисковый держатель

кромки;

- Клеевая ванна с тефлоновым покрытием, установлена ниже уровня рабочего стола, что

обеспечивает постоянную рециркуляцию клея и предотвращает его перегрев. Мощная

система разогрева (около 7 мин.) клея с возможностью его немедленного использования

благодаря наличию режима ожидания;

- Нанесение клея на кромку с помощью приводного клеенаносящего ролика;

- Неприводной прижимной ролик- 1 шт.;

- Возможность клеить кромку на прямоугольные и криволинейные по контуры детали;

- Педаль запуска/остановки рабочего цикла;

- Кнопка аварийного выключения с передней стороны станка;

- Основной выключатель, запираемый на навесной замок.

|

|

|

| |

| |

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК SCM ME 20 |

|

Стоимость: по запросу |

Подробнее о ME 20

Технические характеристики:

|

Модель: |

МЕ 20 |

| Размеры рабочего стола, мм |

1950х180 |

| Высота, мм |

904 |

| Толщина кромочного материала, мм |

0,4 - 2 |

| Наим./ наиб. толщина заготовки, мм |

12 - 50 |

| Наим. длина/ ширина заготовки при приклеивании , мм |

180/65 |

| Скорость подачи, м/ мин |

6 |

| Рабочая температура, град. |

190 |

| Мощность двигателя подачи (S1), кВт |

0.25 |

| Диаметр стружкоприемника, мм |

120 |

| Вместимость клеевой ванны, кг |

0,5 |

| Размер фрез для снятия свесов |

диам. 75 мм Z4 |

| Скорость вращения фрез, об/мин |

12000 |

| |

|

|

|

- Стальная моноблочная станина повышенной устойчивости и жесткости, гарантирующая сохранение рабочих настроек ;

- Пульт управления располагается со стороны подачи заготовок ;

- Рабочий стол с тремя вальцами;

- Перемещение заготовок осуществляется посредством специального конвейера подачи заготовок с

верхним расположениеи, внутренней поверхностью зубчатой формы и стальными тросами внутри

ремня подачи ;

- Ручной механизм вертикальной регулировки прижима с автоматической перенастройкой рабочих узлов

на толщину плиты ;

- Индикатор настроенной толщины плиты ;

- Дополнительная роликовая опора по всей длине станка ;

- Направляющая линейка из анодированного алюминия на выходе станка ;

- Отдельный выход с патрубком аспирации над клеевым узлом; централизованные патрубки для других

рабочих групп;

- Защитный кожух ;

- Электрический блок управления с ПЛК (программатором), выключатель питания с возможностью

блокировки навесным замком, тепловые реле;

- Аварийная кнопка остановки.

| |

|

|

|

1. КЛЕЕВОЙ УЗЕЛ, УЗЕЛ ПОДАЧИ И ПРИКАТКИ КРОМКИ:

| |

|

|

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК ME22

АВТОМАТИЧЕСКИЙ

|

|

|

|

|

Подробнее о КРОМКООБЛИЦОВОЧНОМ СТАНКЕ ME22

АВТОМАТИЧЕСКИЙ

Технические характеристики: |

ME 22 |

| Размеры рабочего стола мм |

2600 x 530 |

| Высота над уровнем пола, мм |

904 |

| Толщина кромочного материала в рулонах, мм |

0,4 / 2 |

| Толщина полосового кромочного материала, мм |

до 5 |

| Минимальная / Максимальная толщина заготовки, мм |

12 / 50 |

| Минимальная / Максимальная толщина заготовки при обработке на узле циклевания , мм |

16 / 50 |

| Мин / Макс длина/ширина заготовки при приклейке рулонного кромочного материала, мм |

190/65 |

| Минимальная длина плиты (торцовка только с передней стороны), мм |

120 |

| Скорость подачи, м/мин |

7 |

| Мощность двигателя подачи,кВт |

0,55 |

| Рабочее давление в пневмосистеме,бар |

6,5 |

| Диаметр аспирационного патрубка , мм |

120 и 60 |

| Рабочая температура, °C |

20 / 190 |

| Клеевой узел: |

|

| Вместимость клеевой ванны, кг |

~ 0,8 |

| Фрезерный узел |

|

| Мощность двигателя, кВт |

0.75 |

| Фрезы для снятия свесов (Widia) |

O 72 мм Z4 |

| Щеточный узел: |

|

| Мощность двигателя (каждого), кВт |

0,14 |

| Скорость вращения щеток ,об/мин |

2800 |

КОМПЛЕКТАЦИЯ СТАНКА: :

- Пульт управления располагается со стороны подачи заготовок;

-Стальная моноблочная станина повышенной устойчивости и жесткости, гарантирующая сохранение рабочих настроек;

- Верхний прижим в виде стальной балки с обрезиненными роликами;

- Специальный конвейер подачи заготовок;

- Ручной механизм вертикальной регулировки прижима с автоматической перенастройкой рабочих узлов на толщину плиты;

- Индикатор настроенной толщины плиты;

- Дополнительная роликовая опора по всей длине станка;

- Отдельный выход с патрубком аспирации над клеевым узлом; централизованные патрубки для других рабочих групп;

- Защитный кожух;

- Электрический блок управления с ПЛК (программатором), выключатель питания с возможностью блокировки навесным замком, тепловые реле;

- Аварийная кнопка выключения;

КЛЕЕВОЙ УЗЕЛ, УЗЕЛ ПОДАЧИ И ПРИКАТКИ КРОМКИ :

- Ванна быстрого нагрева для плавления клея-расплава, снабженная тефлоновым покрытием для упрощения процедуры замены клея;

-Клеенаносящий ролик для нанесения клея непосредственно на панель;

- Контроллер температуры наносимого клея, интегрированный в ПЛК;

- Устройство автоматической рециркуляци клея;

- Механизм автоматической подачи рулонной кромки с гильотиной для отрезки кромки толщиной до 2 мм;

- Блок из двух прикатывающих роликов: 1 – стальной и второй - обрезиненный;

- Механизм регулировки входной направляющей линейки на толщину кромочного материала с индикатором положения;

- Переключатель для перевода клеевой ванны в режим ожидания (снежения температуры), если станок временно не находится в работе;

ТОРЦОВОЧНЫЙ УЗЕЛ :

- С торцовочным агрегатом для срезания под углом 90° свесов кромки на переднем и заднем торцах плиты;

-Обрезка осуществляется ножницами гильотинного типа;

- Возможность исключить узел из работы непосредственно с пульта управления ПЛК;

ФРЕЗЕРНЫЙ УЗЕЛ:

- Вертикальный плоский копир для точного позиционирования инструмента по месту обработки;

-Узел оснащается комбинированными фрезами диаметром 72 мм: радиусная часть фрезы используется для придания радиуса для кромки 2 мм и для снятия свесов на тонкой кромке. Прямая часть фрезы для снятия свесов на рейках из массива толщиной до 5 мм. Переход в работе с радиусной кромки на кромку из массива до 5 мм происходит простым смещением фрез. Толщина кромочного материала отображается на двух индикаторах.;

Дополнительные опции, не включенные в указанную комплектацию: :

- ЦИКЛЕВОЧНЫЙ УЗЕЛ

для чистовой обработки кромок из ПВХ/АБС толщиной до 2 мм.

Жесткая конструкция узла исключает вибрации и, как следствие, позволяет добиться высокого качества обработки.

Точность обработки обеспечивается за счет передних и вертикальных плоских копиров (с полированным хромированными поверхностями), служащих для точной установки циклей по месту обработки.

в комплекте с циклями R = 2 мм.

Возможность ручного исключения узла из работы

- ПОЛИРОВАЛЬНЫЙ УЗЕЛ

с двумя независимыми агрегатами для очистки и полировки кромки.

Агрегаты могут регулироваться по вертикали и углу наклона для настройки оптимального режима очистки/полировки

|

|

| |

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК SCM МЕ 25 |

|

Стоимость: по запросу |

Подробнее о МЕ 25

Технические характеристики:

|

Модель: |

МЕ 25 |

| Размеры рабочего стола, мм |

2600х530 |

| Высота, мм |

904 |

| Толщина кромочного материала, мм |

0,4 - 3 |

| Наим./ наиб. толщина заготовки, мм |

12 - 50 |

| Наим./ наиб. толщина заготовки на узле циклевания, мм |

16 - 50 |

| Наим. длина/ ширина заготовки при приклеивании , мм |

190/65 |

| Скорость подачи, м/ мин |

7 |

| Рабочая температура, град. |

20 - 190 |

| Мощность двигателя подачи (S1), кВт |

0.55 |

| Диаметр стружкоприемника, мм |

120 |

| Вместимость клеевой ванны, кг |

0,5 |

| Размер фрез для снятия свесов (Widia) |

диам. 72 мм Z4 |

| Скорость вращения фрез, об/мин |

12000 |

| Скорость вращения щеток, об/мин |

2800 |

| Размер торцовочного диска |

диам. 90 мм Z20 |

| Частота вращения торцовочного диска, об/мин |

12000 |

| |

|

|

|

- Стальная моноблочная станина повышенной устойчивости и жесткости, гарантирующая сохранение рабочих настроек ;

- Пульт управления располагается со стороны подачи заготовок ;

- Верхний прижим в виде стальной балки с обрезиненными роликами;

- Специальный конвейер подачи заготовок ;

- Ручной механизм вертикальной регулировки прижима с автоматической перенастройкой рабочих узлов

на толщину плиты ;

- Индикатор настроенной толщины плиты ;

- Дополнительная роликовая опора по всей длине станка ;

- Направляющая линейка из анодированного алюминия на выходе станка ;

- Отдельный выход с патрубком аспирации над клеевым узлом; централизованные патрубки для других

рабочих групп;

- Защитный кожух ;

- Электрический блок управления с ПЛК (программатором), выключатель питания с возможностью

блокировки навесным замком, тепловые реле;

- Аварийная кнопка остановки.

| |

|

|

|

1. КЛЕЕВОЙ УЗЕЛ, УЗЕЛ ПОДАЧИ И ПРИКАТКИ КРОМКИ:

- Ванна быстрого нагрева для плавления клея-расплава, снабженная тефлоновым покрытием для

упрощения процедуры замены клея ;

- Клеенаносящий ролик ;

- Контроллер температуры наносимого клея, интегрированный в ПЛК ;

- Устройство автоматической рециркуляции неиспользованного клея ;

- Механизм автоматической подачи рулонной кромки с гильотиной для отрезки кромки толщиной до 3

мм ;

- Дисковый держатель рулона диаметром 730 мм ;

- Блок из двух прикатывающих роликов: 1 – стальной и второй - обрезиненный ;

- Механизм регулировки входной направляющей линейки на толщину кромочного материала с

микрометрическим индикатором положения ;

- Переключатель для перевода клеевой ванны в режим ожидания (снижения температуры), если станок

временно не находится в работе.

| |

|

|

|

- С торцовочным агрегатом для срезания под углом 90° свесов кромки на переднем и заднем торцах плиты

- Вылет пилы настраивается на толщину кромочного материала при помощи механизма регулировки с

индикатором положения.

| |

|

|

|

- В комплекте: один двигатель; вертикальный плоский копир для точного позиционирования

инструмента по месту обработки.

Узел оснащается комбинированными фрезами диаметром 72 мм: радиусная часть фрезы

используется для придания радиуса для кромки 2 мм и для снятия свесов на тонкой кромке. Прямая

часть фрезы для снятия свесов на рейках из массива толщиной до 5 мм. Переход в работе с

радиусной кромки на кромку из массива до 5 мм происходит простым смещением фрез. Толщина

кромочного материала отображается на двух индикаторах.

| |

|

|

|

|

| | | | |

|

|

| |

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК SCM MINIMAX ME 35Т |

|

Стоимость: по запросу |

Подробнее о MINIMAX ME 35 T

Технические характеристики:

|

Модель: |

MINIMAX ME 35 T |

| Размеры рабочего стола, мм |

3000х525 |

| Высота, мм |

904 |

| Толщина кромочного материала, мм |

0,4 - 3 |

| Наим./ наиб. толщина заготовки, мм |

8 - 50 |

| Наим. длина/ ширина заготовки при приклеивании , мм |

190/110 |

| Скорость подачи, м/ мин |

7 |

| Рабочая температура, град. |

20 - 190 |

| Мощность двигателя подачи (S1), кВт |

0.55 |

| Диаметр стружкоприемника, мм |

120 |

| Вместимость клеевой ванны, кг |

0,8 |

| Размер фрез для снятия свесов |

диам. 55,3 мм Z3 |

| Скорость вращения фрез, об/мин |

12000 |

| Скорость вращения щеток, об/мин |

2800 |

| 2 алмазные фрезы «Widia» для снятия свесов |

диам. 80 Н56 мм Z2 |

| Скорость вращения фрез, об/мин |

9000 |

| Толщина съема, мм |

0,5/1/1,5/2 |

| Размер торцовочного диска |

диам. 125 мм Z24 |

| Частота вращения торцовочного диска, об/мин |

12000 |

| |

|

|

|

- Стальная моноблочная станина повышенной устойчивости и жесткости, гарантирующая сохранение рабочих настроек ;

- Пульт управления располагается с фронтальной стороны ;

- Верхний прижим в виде стальной балки с обрезиненными роликами;

- Специальный конвейер подачи заготовок ;

- Ручной механизм вертикальной регулировки прижима с автоматической перенастройкой рабочих узлов

на толщину плиты ;

- Индикатор настроенной толщины плиты ;

- Дополнительная роликовая опора по всей длине станка ;

- Направляющая линейка из анодированного алюминия на выходе станка ;

- Отдельный выход с патрубком аспирации над клеевым узлом; централизованные патрубки для других

рабочих групп;

- Защитный кожух ;

- Электрический блок управления с ПЛК (программатором), выключатель питания с возможностью

блокировки навесным замком, тепловые реле;

- Аварийная кнопка остановки.

| |

|

|

|

1. КЛЕЕВОЙ УЗЕЛ, УЗЕЛ ПОДАЧИ И ПРИКАТКИ КРОМКИ:

- Ванна быстрого нагрева для плавления клея-расплава, снабженная тефлоновым покрытием для

упрощения процедуры замены клея ;

- Клеенаносящий ролик ;

- Контроллер температуры наносимого клея, интегрированный в ПЛК ;

- Устройство автоматической рециркуляции неиспользованного клея ;

- Механизм автоматической подачи рулонной кромки с гильотиной для отрезки кромки толщиной до 3

мм ;

- Дисковый держатель рулона диаметром 730 мм ;

- Блок из двух прикатывающих роликов разнонаправленной конической формы ;

- Механизм регулировки входной направляющей линейки на толщину кромочного материала с

микрометрическим индикатором положения ;

- Переключатель для перевода клеевой ванны в режим ожидания (снижения температуры), если станок

временно не находится в работе.

| |

|

|

|

- С торцовочным агрегатом для торцовки под углом 90° свесов кромки спереди и сзади детали

| |

|

|

|

- В комплекте: высокочастотные двигатели, вертикальный и фронтальные плоские копиры с

хромированной отшлифованной поверхностью для точного позиционирования инструмента по месту

обработки.

Узел оснащается комбинированными фрезами диаметром 55,3 мм: радиусная часть фрезы используется

для придания радиуса для кромки 2 мм и для снятия свесов на тонкой кромке. Прямая часть фрезы для

снятия свесов на рейках из массива толщиной до 5 мм. Переход в работе с радиусной кромки на кромку из массива до 5 мм происходит простым смещением фрез. Толщина кромочного материала отображается

на двух индикаторах. Узел оснащен независимыми аспирационными выходами.

| |

|

|

|

- В комплекте с двумя фрезами,диаметром 80мм. Фрезерует торец плит для получения идеальной

поверхности кромки плиты. Узел оснащен независимым патрубком аспирации, и обдувом, который

очищает заготовку от пыли и стружки;

- Регулировка съема: 0,5 -1 -1,5 – 2 мм;

- Имеется возможность регулировки положения фрез по высоте вертикального настройки фрезы для

использования их даже в финале этапа заточки.;

- В комплекте с циклями R = 2 мм.

| |

|

|

|

Опции, включенные в комплектацию станка:

- Специальный торцовочный узел с функцией «РАДИУС»

Устанавливается взамен стандартного торцовочного узла, выполняет в процессе торцовки

переднего и заднего свеса одновременно закругление угла

При работе с массивной рейкой, торцовочный узел переводится в режим прямого реза.

Непосредственный контроль с панели управления.

Комплектация:

- 1 высокочастотный мотор (0,19 кВт – 12.000 об/мин)

- 1 пила O 125 мм Z12;

- Узел клеевой цикли:

Позволяет осуществлять очистку от остатков клея на стыке плиты и кромки.

- Узел кромочной цикли:

для чистовой обработки кромок из ПВХ/АБС с радиусом фаски 2 мм (по требованию -

другие значения).

Жесткая конструкция узла исключает вибрации и, как следствие, позволяет добиться высокого качества

обработки.

Точность обработки обеспечивается за счет горизонтальных и вертикальных плоских копиров (с

полированным хромированными поверхностями), служащих для точной установки циклей по месту

обработки.

Пара ножей входит в компоновку (R= 2мм; другие радиусы – по запросу).

Исключение из работы: вручную.

- Пазовальный узел:

Комплектация узла:

- ручное быстрое исключение узла с сохранением рабочей позиции

- механические индикаторы для верикальной и горизонтальной регулировки

Технические характеристики:

- мощность мотора 1,1 кВт

- скорость оборотов 12000 об/мин

- ширина паза 4 мм

- глубина паза 1…8 мм

- расстояние от края панели 0…20 мм

- диаметр пилы 100 мм

- диаметр отвода 60 мм

Примечание: 1 пила диаметром 100 мм Z4, 4мм толщина, входит в стандартную поставку.

- Комплект алмазного инструмента для узла прифуговки.

|

| | | | |

|

|

| |

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК SCM K 230 Т EVO |

|

Стоимость: по запросу |

Подробнее о K 230 Т EVO

Технические характеристики:

|

Модель: |

K 230 Т EVO ( при использовании торцовочного узла) |

| Высота рабочего стола, мм |

900 |

| Толщина кромочного материала, мм |

0,4 - 3 |

| Наим./ наиб. толщина заготовки, мм |

8 - 50 |

| Наим. длина/ ширина заготовки при приклеивании , мм |

180/65 |

| Скорость подачи, м/ мин |

9 |

| Диаметр дискового держателя кромки, мм |

780 |

| Свесы кромки снизу и сверху детали, мм |

2+2 |

| Расстояние между двумя последовательными деталями, мм |

700 (600) |

| Ширина фиксированного роликового суппорта, мм |

475 |

| Вместимость клеевой ванны, кг |

1 |

| Время нагрева, мин |

12 |

| Высота х диаметр фрез, мм |

64 х 100 |

| Скорость вращения фрез, об/мин |

9 000 |

| Частота вращения торцовочного диска, об/мин |

12 000 |

| Частота вращения фрезерных головок, об/мин |

12 000 |

| Вертикальные/ передние копиры |

дисковый / плоский |

| Радиус ножей, мм |

12 |

| |

|

|

|

Комплектация OLIMPIC K 230 Т EVO:

- Цельносварная станина высокой прочности из стальных профилей и

листов ;

- Верхняя стальная прижимная балка с двумя рядами обрезиненных

роликов на подшипниках. Ролики закрыты кожухом ;

- Ручная настройка прижимной балки имеет расположение со стороны

входа в станок и снабжена механическим цифровым индикатором

(счетчиком) ;

- Верхние обрабатывающие узлы механически крепятся к прижимной

балке, что обеспечивает их автоматическое позиционирование в

зависимости от толщины детали посредством регулировки прижимной

балки. Нижние узлы крепятся к горизонтальной балке и обеспечивают

высокую точность позиционирования относительно обрабатываемой

детали. Все высокочастотные электродвигатели снабжены

статическим инвертором ;

- Станок закрыт кожухом по всей длине и имеет окна из

поликарбоната, чтобы можно было визуально следить за процессом

обработки ;

- Патрубки аспирации для обрабатывающих групп расположены

сверху станка ;

- Подвижный пульт управления со стороны входа в станок для

удобства оператора ;

- Электрошкаф расположен внутри станины и имеет дверцу для

легкого доступа при осуществлении сервисных работ. Электрошкаф

соответствует современным нормам безопасности ;

- Система подачи заготовки - гусеница с обрезиненными башмаками высокого сцепления и

промышленная цепь с сеткой 3/4”,

Перемещение башмаков осуществляется на двух направляющих из

закаленной стали, одна круглая, а другая плоская, что обеспечивает

линейность транспортировки заготовки и устойчивость при

поперечной нагрузке

Смазка системы ручная ;

- Фиксированный суппорт с поддерживающими роликами

расположен параллельно подающей ленте. Суппорт имеет длину на

весь станок. Поддерживающие пластиковые ролики имеют стальные

шарниры ;

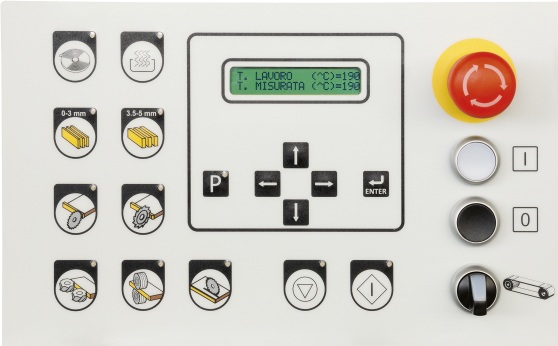

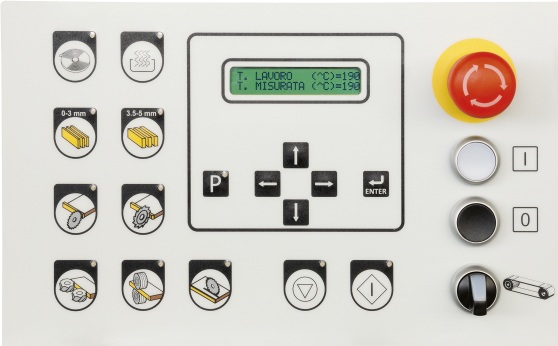

- Пульт управления Orion One Plus включает в себя: - ЖК дисплей 4 дюйма с крупным шрифтом и подсветкой

- выбор языка;- клавиатура с сенсорными клавишами и светодиодной подсветкой

для выбора различных узлов обработки и функций станка. - полное управление станком благодаря функциям программатора и

энкодеру, расположенному на шестерне подающей ленты.

- отображение и настройка температуры клеевой ванны

- простая диагностика с поиском быстрых решений для любых сбоев.

- Частичные и абсолютные статистические показатели: количество

обработанных деталей и израсходованной кромки, время наработки

подающего транспортера ;

- ПРИМЕЧАНИЕ

В машине имеется свободное место для установки

следующих дополнительных групп

(1) = Кромочная цикля или Клеевая цикля

(?) = Клеевая цикля или Щетки

Внимание! Не возможна установка одновременно двух

кромочных циклей ;

- Узел прифуговки "RT-V1" Фрезерует торец плит для получения идеальной поверхности для нанесения

клея, позволяя добиться безукоризненной линии стыка (шва) между плитой

и кромкой.

-два высокочастотных двигателя. Работа двигателей

синхронизирована, чтобы избежать сколов

-аспирационные патрубки

-синхронизированный обдув обработанных плит (деталей)

-регулируемая величина съема с настройкой линейки на входе при

помощи круглой ручки с механическим цифровым индикатором

-регулировка двигателей по высоте позволяет менять положения фрез

относительно точки обработки

-укомплектован напайными фрезами. Для интенсивной работы

рекомендуется укомплектовать узел алмазными фрезами;

- “VC-V1” клеевой узел Автоматическое приклеивание при помощи клея-расплава кромки в

рулонах (и полосовой кромки) на щитовые детали

Клеевая ванна

-независимый двигатель для непрерывной рециркуляции клея

-специальное антиадгезионное покрытие клеевой ванны для ее

быстрой очистки и легкой смены клея

-клеенаносящий ролик со специальной поверхностью для

равномерного и оптимального распределения клея

-цифровой термостат для регулировки температуры клея

-автоматическое снижение температуры клея во время

временного простоя/остановки станка

-регулировка количества наносимого клея;

- Загрузка кромки

-подающий ролик автоматически начинает протягивать кромку при

подходе детали (заготовки)

-узел автоматического предварительного торцевания кромки в рулонах

-дисковый держатель кромки;

- Прижимные ролики

-1-й ролик большого диаметра

-2-й ролик неприводной

-механическая регулировка прижимных роликов

-круглая ручка с цифровым механическим

индикатором для регулировки положения в

зависимости от толщины наклеиваемой кромки;

- “K-1” торцовочный узел с одним двигателем: выполняет торцевание передних и задних свесов кромки

-1 высокочастотный двигатель

-узел движется без люфтов по цилиндрическим направляющим

-2 независимых копира для точного позиционирования инструмента

по отношения к точке обработки

-узел укомплектован торцовочными дисками;

- "R-K" узел снятия свесов

Данный узел сфрезеровывает верхние и нижние свесы кромки

-2 высокочастотных двигателя

-копиры для точного позиционирования инструмента по отношения к

точке обработки: вертикальные дисковые копиры и передние плоские

копиры

-аспирационный кожух

-круглые ручки для настройки положения с механическими

цифровыми индикаторами

-ручной исключение (отвод) узла

узел укомплектован комбинированными фрезами (R=2мм) для работы с 3-я

типами различной кромки: тонкой, «радиусной» и полосовой;

- "RAS-V" узел циклевки N. 1

Узел устраняет следы от фрез - «волнистость»

дисковые копиры для точного позиционирования

инструмента по отношения к точке обработки

пневматическое исключение (отвод) узла

круглые ручки для настройки положения с

механическими цифровыми индикаторами

аспирационные патрубки и отсек с фильтром для

длинной стружки

прилагается пара ножей (R=2)

12 мм – минимальная толщина щитовых деталей;

- "SP-V" узел полирования N. 1

с двумя независимыми двигателями (0,13 кВт - 1.400

об./мин) для очистки/полировки кромки;

- Алмазные фрезы h=49 для узла прифуговки "RT-E" N. 1

вместо стандартных фрез

D 100 H=49 Z 2+2

45 мм макс. высота деталей.

|

|

|

| |

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК OLIMPIC K 360 |

|

Стоимость: по запросу |

Подробнее о OLIMPIC K 360

Технические характеристики:

|

Модель: |

OLIMPIC K 360 |

| Высота рабочего стола, мм |

900 |

| Толщина кромочного материала, мм |

0,3 - 3 |

| Наим./ наиб. толщина заготовки, мм |

8 - 50 |

| Скорость подачи, м/ мин |

11 |

| Диаметр дискового держателя кромки, мм |

780 |

| Выступ кромки относительно пласти заготовки, мм |

2+2 |

| Расстояние между двумя соседними заготовками, мм |

600 |

| Боковой опорный роликовый стол, мм |

500 |

| Вместимость клеевой ванны, кг |

1(1.5) |

| Время нагрева, мин |

12 |

| Высота х диаметр фрез, мм |

64 х 100 |

| Расстояние между двумя соседними заготовками, мм |

600 |

| Наиб. величина / толщина съема, мм |

60 / 3 |

| Частота вращения фрез, об/мин |

9 000 |

| Частота вращения инструмента, об/мин |

12 000 |

| Наклон пил |

нет |

| Частота вращения фрезерных головок, об/мин |

12 000 |

| Вертикальные/ фронтальные копиры |

дисковый / плоский |

| Наим. толщина плиты с радиусом, мм |

12 |

| |

|

|

|

Комплектация OLIMPIC K 360:

- Цельносварная станина высокой прочности из стальных профилей и листов,

обеспечивают жесткость и стабильность конструкции;

- Верхняя стальная прижимная балка с двумя рядами обрезиненных

роликов на подшипниках. Ролики закрыты кожухом ;

- Ручная настройка прижимной балки имеет расположение со стороны

входа в станок и снабжена механическим цифровым индикатором

(счетчиком) ;

- Верхние обрабатывающие узлы механически крепятся к прижимной

балке, что обеспечивает их автоматическое позиционирование в

зависимости от толщины детали посредством регулировки прижимной

балки. Нижние узлы крепятся к горизонтальной балке и обеспечивают

высокую точность позиционирования относительно обрабатываемой

детали. Все высокочастотные электродвигатели снабжены

статическим инвертором ;

- Станок закрыт кожухом по всей длине и имеет окна из

поликарбоната, чтобы можно было визуально следить за процессом

обработки ;

- Патрубки аспирации для обрабатывающих групп расположены

сверху станка ;

- Подвижный пульт управления со стороны входа в станок для

удобства оператора ;

- Электрошкаф расположен внутри станины и имеет дверцу для

легкого доступа при осуществлении сервисных работ. Электрошкаф

соответствует современным нормам безопасности ;

- Транспортер подачи состоит из пластин, покрытых резиной с высоким коэффициентом трения,

закрепленных в звеньях промышленной цепи ?.

Перемещение цепи транспортера происходит по двум закаленным стальным

направляющим, одной - закругленной, второй - плоской, что обеспечивает

прямолинейность перемещения и устойчивость к боковым смещениям.

Смазка пластин – ручная ;

- Суппорт с поддерживающими роликами расположен параллельно подающей

ленте. Суппорт имеет длину на весь станок и может выдвигаться благодаря

телескопической системе раскрытия. Поддерживающие пластиковые ролики

имеют стальные шарниры ;

- Пульт управления Orion One Plus включает в себя: - ЖК дисплей 4 дюйма с крупным шрифтом и подсветкой

- выбор языка;- клавиатура с сенсорными клавишами и светодиодной подсветкой

для выбора различных узлов обработки и функций станка. - полное управление станком благодаря функциям программатора и

энкодеру, расположенному на шестерне подающей ленты.

- отображение и настройка температуры клеевой ванны

- простая диагностика с поиском быстрых решений для любых сбоев.

- Частичные и абсолютные статистические показатели: количество

обработанных деталей и израсходованной кромки, время наработки

подающего транспортера ;

- ПРИМЕЧАНИЕ

В машине имеется свободное место для установки

следующих опциональных узлов:

(1/2) = Для узла клеевой циклевки; (1S) = Для узла полировки ;

- Узел прифуговки "RT-V1" Фрезерует торец плит для получения идеальной поверхности для нанесения

клея, позволяя добиться безукоризненной линии стыка (шва) между плитой

и кромкой.

-два высокочастотных двигателя. Работа двигателей

синхронизирована, чтобы избежать сколов

-аспирационные патрубки

-синхронизированный обдув обработанных плит (деталей)

-регулируемая величина съема с настройкой линейки на входе при

помощи круглой ручки с механическим цифровым индикатором

-регулировка двигателей по высоте позволяет менять положения фрез

относительно точки обработки

-укомплектован напайными фрезами. Для интенсивной работы

рекомендуется укомплектовать узел алмазными фрезами;

- “VC-VM” клеевой узел Автоматическое приклеивание при помощи клея-расплава кромки в

рулонах (и полосовой кромки) на щитовые детали

Клеевая ванна:

-независимый двигатель для непрерывной рециркуляции клея

-специальное антиадгезионное покрытие клеевой ванны для ее

быстрой очистки и легкой смены клея

-клеенаносящий ролик со специальной поверхностью для

равномерного и оптимального распределения клея

-цифровой термостат для регулировки температуры клея

-автоматическое снижение температуры клея во время

временного простоя/остановки станка

-регулировка количества наносимого клея;

- Загрузка кромки

-подающий ролик автоматически начинает протягивать кромку при

подходе детали (заготовки)

-узел автоматического предварительного торцевания кромки в рулонах

-дисковый держатель кромки;

- Прижимные ролики

-1-й ролик большого диаметра, моторизированный с фрикционной муфтой;

2-й и 3-й неприводные ролики с противоположно направленной

конической формой для качественной прикатки наклеиваемой кромки.

-механическая регулировка прижимных роликов

-круглая ручка с цифровым механическим

индикатором для регулировки положения в

зависимости от толщины наклеиваемой кромки;

- “K-2F” Выполняет торцевание передних и задних свесов кромки. Включает в себя:

? 2 высокочастотных двигателя

? двигатели движутся без люфтов по призматическим направляющим с

возвратным движением шариков

? копиры для точного позиционирования инструмента по отношения к точке

обработки

? узел укомплектован торцовочными дисками;

- "R-K" узел снятия свесов

Данный узел сфрезеровывает верхние и нижние свесы кромки

-2 высокочастотных двигателя

-копиры для точного позиционирования инструмента по отношения к

точке обработки: вертикальные дисковые копиры и передние плоские

копиры

-аспирационный кожух

-круглые ручки для настройки положения с механическими

цифровыми индикаторами

-ручной исключение (отвод) узла

узел укомплектован комбинированными фрезами (R=2мм) для работы с 3-я

типами различной кромки: тонкой, «радиусной» и полосовой;

- "RAS-V" узел циклевки N. 1

Узел устраняет следы от фрез - «волнистость»

дисковые копиры для точного позиционирования

инструмента по отношения к точке обработки

пневматическое исключение (отвод) узла

круглые ручки для настройки положения с

механическими цифровыми индикаторами

аспирационные патрубки и отсек с фильтром для

длинной стружки

прилагается пара ножей (R=2);

- K-2 торцовочный агрегат с функцией «радиус» N. 1

Установлен взамен стандартного.

Служит для чистовой торцовки свесов кромочного материала спереди и сзади

заготовки

? 2 высокочастотных двигателя (0,2 кВт – 12.000 об/мин)

? автоматическое позиционирование для 3х режимов обработки: прямая,

фаска и радиус для толстой кромки

? призматические направляющие, гарантирующие отсутствие любых

8

механических погрешностей

? копировальные устройства для регулировки положения точки реза пил

? пилы в комплекте;

- "RC-V" клеевые цикли N. 1:

Служат для удаления излишков клея на кромках заготовок. Кроме того цикли

могут удалить небольшой свес кромочного материала (0,1 мм для 1 мм кромки).

Устройство включает в себя:

? две пары вертикальных вращающихся копиров

? саморегулирующиеся сменные ножи

? воздушные сопла для очистки ножей

? патрубок для подключения аспирации (для k 560 и k 600 опция доступна если

установлен комплект «система аспирации»);

- "SP-V" узел полирования N. 1

с двумя независимыми двигателями (0,13 кВт - 1.400

об./мин) для очистки/полировки кромки;

- Алмазные фрезы h=49 для узла прифуговки "RT-E" N. 1

вместо стандартных фрез

D 100 H=49 Z 2+2

45 мм макс. высота деталей.

|

|

|

| |

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК OLIMPIC K 360 Т-Е |

|

Стоимость: по запросу |

Подробнее о OLIMPIC K 360 Т-Е

Технические характеристики:

|

Модель: |

OLIMPIC K 360 Т-Е |

| Высота рабочего стола, мм |

900 |

| Толщина кромочного материала, мм |

0,3 - 3 |

| Наим./ наиб. толщина заготовки, мм |

8 - 50 |

| Скорость подачи, м/ мин |

11 |

| Диаметр дискового держателя кромки, мм |

780 |

| Выступ кромки относительно пласти заготовки, мм |

2+2 |

| Расстояние между двумя соседними заготовками, мм |

600 |

| Боковой опорный роликовый стол, мм |

500 |

| Вместимость клеевой ванны, кг |

1(1.5) |

| Время нагрева, мин |

12 |

| Высота х диаметр фрез, мм |

64 х 100 |

| Расстояние между двумя соседними заготовками, мм |

600 |

| Наиб. величина / толщина съема, мм |

60 / 3 |

| Частота вращения фрез, об/мин |

9 000 |

| Частота вращения инструмента, об/мин |

12 000 |

| Наклон пил |

нет |

| Частота вращения фрезерных головок, об/мин |

12 000 |

| Вертикальные/ фронтальные копиры |

дисковый / плоский |

| Наим. толщина плиты с радиусом, мм |

12 |

| |

|

|

|

Комплектация OLIMPIC K 360 Т-Е:

- Цельносварная станина высокой прочности из стальных профилей и листов,

обеспечивают жесткость и стабильность конструкции;

- Верхняя стальная прижимная балка с двумя рядами обрезиненных

роликов на подшипниках. Ролики закрыты кожухом ;

- Ручная настройка прижимной балки имеет расположение со стороны

входа в станок и снабжена механическим цифровым индикатором

(счетчиком) ;

- Верхние обрабатывающие узлы механически крепятся к прижимной

балке, что обеспечивает их автоматическое позиционирование в

зависимости от толщины детали посредством регулировки прижимной

балки. Нижние узлы крепятся к горизонтальной балке и обеспечивают

высокую точность позиционирования относительно обрабатываемой

детали. Все высокочастотные электродвигатели снабжены

статическим инвертором ;

- Станок закрыт кожухом по всей длине и имеет окна из

поликарбоната, чтобы можно было визуально следить за процессом

обработки ;

- Патрубки аспирации для обрабатывающих групп расположены

сверху станка ;

- Подвижный пульт управления со стороны входа в станок для

удобства оператора ;

- Электрошкаф расположен внутри станины и имеет дверцу для

легкого доступа при осуществлении сервисных работ. Электрошкаф

соответствует современным нормам безопасности ;

- Транспортер подачи состоит из пластин, покрытых резиной с высоким коэффициентом трения,

закрепленных в звеньях промышленной цепи ?.

Перемещение цепи транспортера происходит по двум закаленным стальным

направляющим, одной - закругленной, второй - плоской, что обеспечивает

прямолинейность перемещения и устойчивость к боковым смещениям.

Смазка пластин – ручная ;

- Суппорт с поддерживающими роликами расположен параллельно подающей

ленте. Суппорт имеет длину на весь станок и может выдвигаться благодаря

телескопической системе раскрытия. Поддерживающие пластиковые ролики

имеют стальные шарниры ;

- Пульт управления Orion One Plus включает в себя: - ЖК дисплей 4 дюйма с крупным шрифтом и подсветкой

- выбор языка;- клавиатура с сенсорными клавишами и светодиодной подсветкой

для выбора различных узлов обработки и функций станка. - полное управление станком благодаря функциям программатора и

энкодеру, расположенному на шестерне подающей ленты.

- отображение и настройка температуры клеевой ванны

- простая диагностика с поиском быстрых решений для любых сбоев.

- Частичные и абсолютные статистические показатели: количество

обработанных деталей и израсходованной кромки, время наработки

подающего транспортера ;

- ПРИМЕЧАНИЕ

В машине имеется свободное место для установки

следующих опциональных узлов:

(1/2) = Для узла клеевой циклевки; (1S) = Для узла полировки ;

- Узел прифуговки "RT-V1" Фрезерует торец плит для получения идеальной поверхности для нанесения

клея, позволяя добиться безукоризненной линии стыка (шва) между плитой

и кромкой.

-два высокочастотных двигателя. Работа двигателей

синхронизирована, чтобы избежать сколов

-аспирационные патрубки

-синхронизированный обдув обработанных плит (деталей)

-регулируемая величина съема с настройкой линейки на входе при

помощи круглой ручки с механическим цифровым индикатором

-регулировка двигателей по высоте позволяет менять положения фрез

относительно точки обработки

-укомплектован напайными фрезами. Для интенсивной работы

рекомендуется укомплектовать узел алмазными фрезами;

- “VC-VM” клеевой узел Автоматическое приклеивание при помощи клея-расплава кромки в

рулонах (и полосовой кромки) на щитовые детали

Клеевая ванна:

-независимый двигатель для непрерывной рециркуляции клея

-специальное антиадгезионное покрытие клеевой ванны для ее

быстрой очистки и легкой смены клея

-клеенаносящий ролик со специальной поверхностью для

равномерного и оптимального распределения клея

-цифровой термостат для регулировки температуры клея

-автоматическое снижение температуры клея во время

временного простоя/остановки станка

-регулировка количества наносимого клея;

- Загрузка кромки

-подающий ролик автоматически начинает протягивать кромку при

подходе детали (заготовки)

-узел автоматического предварительного торцевания кромки в рулонах

-дисковый держатель кромки;

- Прижимные ролики

-1-й ролик большого диаметра, моторизированный с фрикционной муфтой;

2-й и 3-й неприводные ролики с противоположно направленной

конической формой для качественной прикатки наклеиваемой кромки.

-механическая регулировка прижимных роликов

-круглая ручка с цифровым механическим

индикатором для регулировки положения в

зависимости от толщины наклеиваемой кромки;

- “K-2F” Выполняет торцевание передних и задних свесов кромки. Включает в себя:

? 2 высокочастотных двигателя

? двигатели движутся без люфтов по призматическим направляющим с

возвратным движением шариков

? копиры для точного позиционирования инструмента по отношения к точке

обработки

? узел укомплектован торцовочными дисками;

- "R-K" узел снятия свесов

Данный узел сфрезеровывает верхние и нижние свесы кромки

-2 высокочастотных двигателя

-копиры для точного позиционирования инструмента по отношения к

точке обработки: вертикальные дисковые копиры и передние плоские

копиры

-аспирационный кожух

-круглые ручки для настройки положения с механическими

цифровыми индикаторами

-ручной исключение (отвод) узла

узел укомплектован комбинированными фрезами (R=2мм) для работы с 3-я

типами различной кромки: тонкой, «радиусной» и полосовой;

- "RAS-V" узел циклевки N. 1

Узел устраняет следы от фрез - «волнистость»

дисковые копиры для точного позиционирования

инструмента по отношения к точке обработки

пневматическое исключение (отвод) узла

круглые ручки для настройки положения с

механическими цифровыми индикаторами

аспирационные патрубки и отсек с фильтром для

длинной стружки

прилагается пара ножей (R=2);

- K-2 торцовочный агрегат с функцией «радиус» N. 1

Установлен взамен стандартного.

Служит для чистовой торцовки свесов кромочного материала спереди и сзади

заготовки

? 2 высокочастотных двигателя (0,2 кВт – 12.000 об/мин)

? автоматическое позиционирование для 3х режимов обработки: прямая,

фаска и радиус для толстой кромки

? призматические направляющие, гарантирующие отсутствие любых

8

механических погрешностей

? копировальные устройства для регулировки положения точки реза пил

? пилы в комплекте;

- "RC-V" клеевые цикли N. 1:

Служат для удаления излишков клея на кромках заготовок. Кроме того цикли

могут удалить небольшой свес кромочного материала (0,1 мм для 1 мм кромки).

Устройство включает в себя:

? две пары вертикальных вращающихся копиров

? саморегулирующиеся сменные ножи

? воздушные сопла для очистки ножей

? патрубок для подключения аспирации (для k 560 и k 600 опция доступна если

установлен комплект «система аспирации»);

- "SP-V" узел полирования N. 1

с двумя независимыми двигателями (0,13 кВт - 1.400

об./мин) для очистки/полировки кромки;

- Дополнительный игольчатый валик N. 1

Рекомендован для загрузки кромки из массива

древесины;

- Алмазные фрезы h=49 для узла прифуговки "RT-E" N. 1

вместо стандартных фрез

D 100 H=49 Z 2+2

45 мм макс. высота деталей.

|

|

|

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК OLIMPIC K 360 ТЕR1 |

|

Стоимость: по запросу |

Подробнее о OLIMPIC K 360 ТЕR1

Технические характеристики:

|

Модель: |

OLIMPIC K 360 ТЕR1 |

| Высота рабочего стола, мм |

900 |

| Толщина кромочного материала, мм |

0,3 - 3 |

| Наим./ наиб. толщина заготовки, мм |

8 - 50 |

| Скорость подачи, м/ мин |

11 |

| Диаметр дискового держателя кромки, мм |

780 |

| Выступ кромки относительно пласти заготовки, мм |

2+2 |

| Расстояние между двумя соседними заготовками, мм |

600 |

| Боковой опорный роликовый стол, мм |

500 |

| Вместимость клеевой ванны, кг |

1(1.5) |

| Время нагрева, мин |

12 |

| Высота х диаметр фрез, мм |

64 х 100 |

| Расстояние между двумя соседними заготовками, мм |

600 |

| Наиб. величина / толщина съема, мм |

60 / 3 |

| Частота вращения фрез, об/мин |

9 000 |

| Частота вращения инструмента, об/мин |

12 000 |

| Наклон пил |

нет |

| Частота вращения фрезерных головок, об/мин |

12 000 |

| Вертикальные/ фронтальные копиры |

дисковый / плоский |

| Наим. толщина плиты с радиусом, мм |

12 |

| |

|

|

|

Комплектация OLIMPIC K 360 ТЕR1:

- Цельносварная станина высокой прочности из стальных профилей и листов,

обеспечивают жесткость и стабильность конструкции;

- Верхняя стальная прижимная балка с двумя рядами обрезиненных

роликов на подшипниках. Ролики закрыты кожухом ;

- Ручная настройка прижимной балки имеет расположение со стороны

входа в станок и снабжена механическим цифровым индикатором

(счетчиком) ;

- Верхние обрабатывающие узлы механически крепятся к прижимной

балке, что обеспечивает их автоматическое позиционирование в

зависимости от толщины детали посредством регулировки прижимной

балки. Нижние узлы крепятся к горизонтальной балке и обеспечивают

высокую точность позиционирования относительно обрабатываемой

детали. Все высокочастотные электродвигатели снабжены

статическим инвертором ;

- Станок закрыт кожухом по всей длине и имеет окна из

поликарбоната, чтобы можно было визуально следить за процессом

обработки ;

- Патрубки аспирации для обрабатывающих групп расположены

сверху станка ;

- Подвижный пульт управления со стороны входа в станок для

удобства оператора ;

- Электрошкаф расположен внутри станины и имеет дверцу для

легкого доступа при осуществлении сервисных работ. Электрошкаф

соответствует современным нормам безопасности ;

- Транспортер подачи состоит из пластин, покрытых резиной с высоким коэффициентом трения,

закрепленных в звеньях промышленной цепи ?.

Перемещение цепи транспортера происходит по двум закаленным стальным

направляющим, одной - закругленной, второй - плоской, что обеспечивает

прямолинейность перемещения и устойчивость к боковым смещениям.

Смазка пластин – ручная ;

- Суппорт с поддерживающими роликами расположен параллельно подающей

ленте. Суппорт имеет длину на весь станок и может выдвигаться благодаря

телескопической системе раскрытия. Поддерживающие пластиковые ролики

имеют стальные шарниры ;

- Пульт управления Orion One Plus включает в себя: - ЖК дисплей 4 дюйма с крупным шрифтом и подсветкой

- выбор языка;- клавиатура с сенсорными клавишами и светодиодной подсветкой

для выбора различных узлов обработки и функций станка. - полное управление станком благодаря функциям программатора и

энкодеру, расположенному на шестерне подающей ленты.

- отображение и настройка температуры клеевой ванны

- простая диагностика с поиском быстрых решений для любых сбоев.

- Частичные и абсолютные статистические показатели: количество

обработанных деталей и израсходованной кромки, время наработки

подающего транспортера ;

- ПРИМЕЧАНИЕ

В машине имеется свободное место для установки

следующих опциональных узлов:

(1/2) = Для узла клеевой циклевки; (1S) = Для узла полировки ;

- Узел прифуговки "RT-V1" Фрезерует торец плит для получения идеальной поверхности для нанесения

клея, позволяя добиться безукоризненной линии стыка (шва) между плитой

и кромкой.

-два высокочастотных двигателя. Работа двигателей

синхронизирована, чтобы избежать сколов

-аспирационные патрубки

-синхронизированный обдув обработанных плит (деталей)

-регулируемая величина съема с настройкой линейки на входе при

помощи круглой ручки с механическим цифровым индикатором

-регулировка двигателей по высоте позволяет менять положения фрез

относительно точки обработки

-укомплектован напайными фрезами. Для интенсивной работы

рекомендуется укомплектовать узел алмазными фрезами;

- “VC-VM” клеевой узел Автоматическое приклеивание при помощи клея-расплава кромки в

рулонах (и полосовой кромки) на щитовые детали

Клеевая ванна:

-независимый двигатель для непрерывной рециркуляции клея

-специальное антиадгезионное покрытие клеевой ванны для ее

быстрой очистки и легкой смены клея

-клеенаносящий ролик со специальной поверхностью для

равномерного и оптимального распределения клея

-цифровой термостат для регулировки температуры клея

-автоматическое снижение температуры клея во время

временного простоя/остановки станка

-регулировка количества наносимого клея;

- Загрузка кромки

-подающий ролик автоматически начинает протягивать кромку при

подходе детали (заготовки)

-узел автоматического предварительного торцевания кромки в рулонах

-дисковый держатель кромки;

- Прижимные ролики

-1-й ролик большого диаметра, моторизированный с фрикционной муфтой;

2-й и 3-й неприводные ролики с противоположно направленной

конической формой для качественной прикатки наклеиваемой кромки.

-механическая регулировка прижимных роликов

-круглая ручка с цифровым механическим

индикатором для регулировки положения в

зависимости от толщины наклеиваемой кромки;

- “K-2” Выполняет торцевание передних и задних свесов кромки. Включает в себя:

? 2 высокочастотных двигателя

? двигатели движутся без люфтов по призматическим направляющим с

возвратным движением шариков

? копиры для точного позиционирования инструмента по отношения к точке

обработки

? узел укомплектован торцовочными дисками;

- "R-K" узел снятия свесов

Данный узел сфрезеровывает верхние и нижние свесы кромки

-2 высокочастотных двигателя

-копиры для точного позиционирования инструмента по отношения к

точке обработки: вертикальные дисковые копиры и передние плоские

копиры

-аспирационный кожух

-круглые ручки для настройки положения с механическими

цифровыми индикаторами

-ручной исключение (отвод) узла

узел укомплектован комбинированными фрезами (R=2мм) для работы с 3-я

типами различной кромки: тонкой, «радиусной» и полосовой;

- "ROUND 1" узел скругления углов

Позволяет автоматически без остановки заготовки скруглять углы

пластиковых кромок с прямыми или профильными деталями?. Состоит из: -высокочастотный двигатель;-? передний и вертикальный копиры для точного позиционирования

инструмента по отношения к точке обработки. - ? 2 рабочих положения с ручной регулировкой; -? автоматическое исключение (отвод) узла; -? узел укомплектован алмазной фрезой с радиусными ножами (R=2)

(осуществлять отдельное снятие передних и задних свесов узел не

позволяет);

- "RAS-V" узел циклевки N. 1

Узел устраняет следы от фрез - «волнистость»

дисковые копиры для точного позиционирования

инструмента по отношения к точке обработки

пневматическое исключение (отвод) узла

круглые ручки для настройки положения с

механическими цифровыми индикаторами

аспирационные патрубки и отсек с фильтром для

длинной стружки

прилагается пара ножей (R=2);

- "RC-V" клеевые цикли N. 1:

Служат для удаления излишков клея на кромках заготовок. Кроме того цикли

могут удалить небольшой свес кромочного материала (0,1 мм для 1 мм кромки).

Устройство включает в себя:

? две пары вертикальных вращающихся копиров

? саморегулирующиеся сменные ножи

? воздушные сопла для очистки ножей

? патрубок для подключения аспирации (для k 560 и k 600 опция доступна если

установлен комплект «система аспирации»);

- "SP-V" узел полирования N. 1

с двумя независимыми двигателями (0,13 кВт - 1.400

об./мин) для очистки/полировки кромки;

- "AUTOSET" для компоновок ER1 и T-ER1 N. 1

Позволяет выполнять перенастройку станка с пульта управления при

изменении обработки. Комплект включает:

* 3х позиционную пневматическую регулировку узла фрезерования свесов

R-K

* 2х позиционную пневматическую регулировку узла Round 1

* пневматический отвод узла кромочной цикли RAS-V из работы;

- Дополнительный игольчатый валик N. 1

Рекомендован для загрузки кромки из массива

древесины;

- Алмазные фрезы h=49 для узла прифуговки "RT-E" N. 1

вместо стандартных фрез

D 100 H=49 Z 2+2

45 мм макс. высота деталей.

|

|

|

|

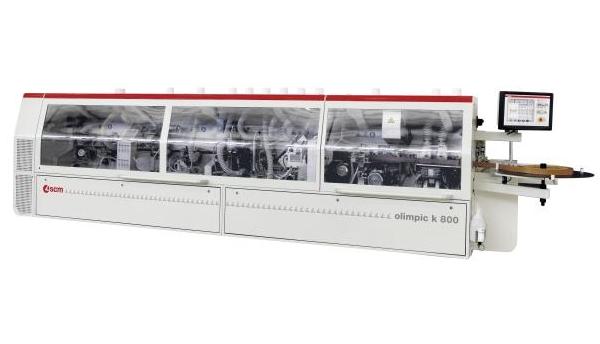

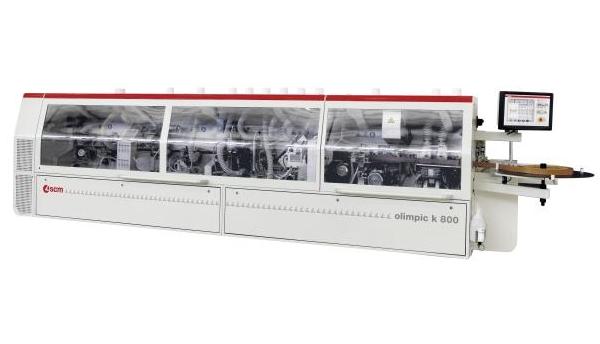

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК OLIMPIC K 560R НР |

|

Стоимость: по запросу |

Подробнее о OLIMPIC K560 HP

Технические характеристики:

|

Модель: |

OLIMPIC K560 HP |

| Высота рабочего стола, мм |

900 |

| Толщина кромочного материала, мм |

0,4 - 3 |

| Наим./ наиб. толщина заготовки, мм |

8 - 60 |

| Скорость подачи, м/ мин |

12-18 |

| Диаметр дискового держателя кромки, мм |

780 |

| Выдвижение роликового суппорта, мм |

560 |

| Расстояние между двумя соседними заготовками, мм |

600 |

| Вместимость клеевой ванны, кг |

2,5 |

| Время нагрева, мин |

12 |

| Высота х диаметр фрез, мм |

63 х 100 |

| Наиб. величина / толщина съема, мм |

55 / 3 |

| Частота вращения фрез, об/мин |

9 000 |

| Частота вращения торцовочных дисков, об/мин |

12 000 |

| Ручной наклон торцовочных дисков, град. |

0- 15 |

| Частота вращения фрезерных головок, об/мин |

12 000 |

| Вертикальные/ фронтальные копиры |

дисковый / дисковый |

| Наим. толщина плиты с радиусом, мм |

10 |

| |

|

|

|

Комплектация OLIMPIC K 560R НР:

- Цельносварная станина высокой прочности из стальных

профилей и листов обеспечивает отсутствие вибрации. Отверстия

со скатом стружки, которая не была отведена аспирацией, к полу;

- Верхняя прижимная балка сделана из сварных изогнутых

профилей и поддерживается стальными колоннами. Конструкция,

с расположенными на ней рабочими группами, обеспечивает

отсутствие вибраций.Два ряда прижимных обрезиненных роликов (на подшипниках) с

высоким коэффициентом сцепления. Ролики закрыты кожухом;

- Ручная настройка прижимной балки имеет расположение со стороны

входа в станок и снабжена механическим цифровым индикатором

(счетчиком) ;

- Верхние обрабатывающие узлы механически крепятся к прижимной

балке, что обеспечивает их автоматическое позиционирование в

зависимости от толщины детали посредством регулировки прижимной

балки. Нижние узлы крепятся к горизонтальной балке и обеспечивают

высокую точность позиционирования относительно обрабатываемой

детали. Все высокочастотные электродвигатели снабжены

статическим инвертором ;

- 2 двери для доступа к рабочим узлам, где первая – только с

блокировкой электропитания клеевого узла и вторая – с

электромеханической блокировкой остальных групп ;

- Станок закрыт кожухом по всей длине и имеет окна из

поликарбоната, чтобы можно было визуально следить за процессом

обработки ;

- Патрубки аспирации для обрабатывающих групп расположены

сверху станка ;

- Подвижный пульт управления со стороны входа в станок для

удобства оператора ;

- Электрошкаф расположен внутри станины и имеет дверцу для

легкого доступа при осуществлении сервисных работ. Электрошкаф

соответствует современным нормам безопасности ;

- Подающий транспортер с пластинами, покрытыми резиной

с высоким коэффициентом трения, закрепленными на 5/4-

дюймовой промышленной цепи. Перемещение цепи транспортера происходит по двум

шлифованным закаленным стальным направляющим, одной -

круглого сечения, другой - плоской, что обеспечивает

прямолинейность перемещения и устойчивость к боковым

нагрузкам. Ручной процесс смазки ;

- Суппорт с поддерживающими роликами расположен параллельно подающей

ленте. Суппорт имеет длину на весь станок и может выдвигаться благодаря

телескопической системе раскрытия. Поддерживающие пластиковые ролики

имеют стальные шарниры ;

- Пульт управления "StarTouch" включает в себя: - 12” Touch Screen полноцветный сенсорный дисплей 16:9

ширина;

– графическое представление всех обрабатывающих узлов и их

состояния (вкл/выкл);

– графическая имитация обработки, планируемой для каждой

стороны плиты;

100 конфигурируемых программ обработки, 6 из которых с

быстрым доступом (функция “избранное”)

? управление обрабатывающими узлами и автоматический запуск

двигателей;

– полное управление автоматизацией станка посредством

функций ПЛК и энкодера, установленного на шестерне

конвейерной ленты;– контроль и регулирование температуры клея;

– выбор первого или второго прохода без смены операции;

– помощь в диагностике неисправностей;

– частичные и абсолютные статистические показатели: количество

обработанных деталей и израсходованной кромки, количество

запусков станка и время наработки подающего транспортера;

– диапазон рабочей температуры: от 0° до +45°C;

- возможность выбора единиц измерения - мм или дюймы;

- ПРИМЕЧАНИЕ

Станок имеет свободные места для установки

следующих опциональных узлов:

(?) = для узла клеевой циклевки

(1S) = для узла полировки ;

- Электронное позиционирование прижимной

балки.

В зависимости от толщины обрабатываемой

панели ;

- Пакет автоматизации.

Перенастройка режима работы станка

(первый/второй проход) либо с одной толщины

кромки на другую осуществляется с пульта

управления в автоматическом режиме.

Включает:

? Пневмо-разворот пил агрегата торцевания

? 3 пневматически-переключаемых положения

узла продольного фрезерования свесов

? 2 пневматически-переключаемых положения

узла контурной обкатки

? Пневматическое исключение узла контурной

обкатки

? Пневматическое исключение узла профильного

циклевания;

- Узел прифуговки "RT-V" Фрезерует торец плит для получения идеальной поверхности для нанесения

клея, позволяя добиться безукоризненной линии стыка (шва) между плитой

и кромкой.

-два высокочастотных двигателя. Работа двигателей

синхронизирована, чтобы избежать сколов

-аспирационные патрубки

-синхронизированный обдув обработанных плит (деталей)

-регулируемая величина съема с настройкой линейки на входе при

помощи круглой ручки с механическим цифровым индикатором

-регулировка двигателей по высоте позволяет менять положения фрез

относительно точки обработки

-укомплектован напайными фрезами. Для интенсивной работы

рекомендуется укомплектовать узел алмазными фрезами;

- “VC-800” клеевой узел Автоматическое приклеивание при помощи клея-расплава кромки в

рулонах (и полосовой кромки) на щитовые детали

Клеевая ванна:

-независимый двигатель для непрерывной рециркуляции клея

-специальное антиадгезионное покрытие клеевой ванны для ее

быстрой очистки и легкой смены клея

-клеенаносящий ролик со специальной поверхностью для

равномерного и оптимального распределения клея

-цифровой термостат для регулировки температуры клея

-автоматическое снижение температуры клея во время

временного простоя/остановки станка

-регулировка количества наносимого клея - 2а диапазона регулировки температуры клея в клеевом бачке

(для работы с ПУ-клеями) -“Fastlock” – система быстрой смены клеевого бачка;

- Загрузка кромки

-подающий ролик автоматически начинает протягивать кромку при

подходе детали (заготовки) -узел автоматического предварительного торцевания кромки в рулонах

-дисковый держатель кромки - автоматическая подача полосовой кромки - 2 взаимозаменяемых ролика подачи: ролик с «игольчатой»

поверхностью для кромки из массива (реек) и рифл?ный ролик для

тонких и пластиковых кромок (кромочной ленты);

- Прижимные ролики

-1-й ролик большого диаметра, моторизированный с фрикционной муфтой;

2-й и 3-й неприводные ролики с противоположно направленной

конической формой для качественной прикатки наклеиваемой кромки.

-ролики активируются по таймеру

-круглая ручка с цифровым механическим

индикатором для регулировки положения в

зависимости от толщины наклеиваемой кромки;

- “K-2” Выполняет торцевание передних и задних свесов кромки. Включает в себя:

? 2 высокочастотных двигателя

? двигатели движутся без люфтов по призматическим направляющим с

возвратным движением шариков

? копиры для точного позиционирования инструмента по отношения к точке

обработки

? узел укомплектован торцовочными дисками;

- "R-K" узел снятия свесов

Данный узел сфрезеровывает верхние и нижние свесы кромки

-2 высокочастотных двигателя

-копиры для точного позиционирования инструмента по отношения к

точке обработки: вертикальные дисковые копиры и передние плоские

копиры

-аспирационный кожух

-круглые ручки для настройки положения с механическими

цифровыми индикаторами

-ручной исключение (отвод) узла

- пневматическая регулировка прижимных роликов;

- Торцовочный узел "K/SEL"

Выполняет торцевание передних и задних свесов кромки (также

работает с деталями пост/софт-форминг). Включает в себя:

– 2 высокочастотных двигателя

– 0-15° - ручной наклон торцовочных дисков без необходимости

использовать гаечные ключи

– двигатели движутся без люфтов по призматическим направляющим

с возвратным движением шариков

– копиры для точного позиционирования инструмента по отношению

к точке обработки

– узел укомплектован торцовочными дисками;

- "R-HP" узел фрезерования продольных свесов

Узел снимает верхние и нижние свесы кромки. Включает в себя:

– 2 высокочастотных двигателя, 20град.наклон

– копиры для точного позиционирования инструмента по отношению

к точке обработки: вертикальные дисковые копиры и фронтальные

плоские копиры

– аспирационный кожух

– круглые ручки для настройки положения с механическими

цифровыми индикаторами

– пневмо-исключение (отвод) узла

– узел укомплектован фрезами Combi (R=2) для 3-х видов обработки:

радиусного фрезерования, обработки тонкой кромки и реек (полосовой

кромки из массива);

- Комплект "Multiedge 2R" для узла R-HP

Позволяет осуществлять автоматическую

перенастройку узла продольного фрезерования в

следующих случаях:

? Снятие фаски для тонкой кромки (напр. 0,4-

0,6-... мм) - ? Фрезерование толстой кромки 2-х

различных толщин (например 1 и 2 мм)

? Фрезерование полосовой кромки из

древесины до 8 мм толщиной

? Снятие фаски или формирование радиуса

панели без кромки

? Дифференцированная обработка верхней и

нижней части детали (например фаса

сверху радиус снизу)

? Автоматическая настройка узла благодаря

4-м управляемым осям. Инструмент для 2х

радиусов включен.;

- "Узел обработки углов "ROUND X"

Позволяет снимать свесы по верхней и нижней

пласти, и выполнять скругление углов для

кромки наклеенной на детали с прямыми и

профильными углами на втором проходе.

Включает в себя:

– 2 высокочастотных двигателя

– двигатели движутся без люфтов по призматическим направляющим

с возвратным движением шариков

– передний и вертикальный копиры для точного позиционирования

инструмента по отношению к точке обработки

– 2 рабочих положения с ручной регулировкой

– исключение (отвод) узла из работы производится вручную

– независимый выбор между операциями снятия свесов и скругления

углов

– патрубки для отвода стружки

– в комплекте фрезы с напайными ножами,

радиус R=2;

- Комплект "MultiEdge" для узла Round X

Позволяет автоматически настраивать узел на

следующие режимы работы

? При переходе между различными толщинами

тонкой кромки (например 0,4-0,6-... мм)

? При работе с толстой кромкой с радиусом

(например 2 мм)

Настройке агрегата (например при различных

радиусах толстой кромки) благодаря 2-м

контролируемым осям интегрированным на

агрегат;

- Gruppo raschiabordo "RAS-HP"

Узел устраняет следы от фрез - «волнистость» при

работе с пластиковыми кромками.

Описание:

? дисковые копиры для точного

позиционирования инструмента по

отношения к точке обработки

? ручное исключение (отвод) узла

? круглые ручки для настройки положения с

механическими цифровыми индикаторами

? аспирационные патрубки и контейнер для

крупных свесов кромки

? укомплектован двумя ножами (R=2);

- Комплект "MultiEdge 2R" для узла RAS-HP

Возможность автоматически перенастраиваться

на 2 различных радиуса благодаря 4-м

управляемым осям.

Возможность раздельного управления верхним и

нижним усзорм.

Включает ножи с 2мя радиусами;

- "Telesolve" N. 1

Система телесервиса позволяет соединить пульт

управления станком с Сервисным центром по

Интернету. Для доступа Startouch к сети

необходим персональный компьютер (за счет

клиента)

Аппаратное обеспечение: карта/сетевой

интерфейс

Программное обеспечение: программа соединения

обеспечивает:

-диагностические сигналы

-онлайн сверку и изменение статуса

конфигураций, параметров и программ

-резервное копирование файлов

-программный апгрейд для ЧПУ

-необходимо подключение к Интернету за счет

клиента;

- "AAR" устройство антиадгезионной обработки N. 1

Устанавливается перед узлом прифуговки.

Препятствует загрязнению клеем верхней и

нижней поверхностей плиты, улучшая качество

их последующей очистки. Устройство состоит из

емкости для антиадгезионной жидкости и двух

сопел, через которые на плиту распыляется эта

жидкость.

Примечание: Только для станков, оснащенных

узлом прифуговки;

- Распылитель для финишной обработки кромки N. 1

Устанавливается перед полировкой и/или клеевой

циклевкой. Эта опция улучшает качество очистки

плиты и обеспечивает более качественную

полировку наклеенной кромки;

- Распылитель для деликатных типов кромки N. 1

Хорошо подходит для отполированных или

деликатных кромок с или без защитной пленки.

Спрей создает защитную пленку, позволяющую

уберечь поверхность кромки от повреждения

копирами;

- "RC-V" узел клеевой циклевки N. 1

Удаляет остатки клея в месте клеевого шва. Также

возможно снятие небольшого количества

кромочного материала (0,1 мм для кромки

толщиной 1 мм)

Узел включает в себя:- две пары вертикальных дисковых копиров; -

самонастраивающиеся неперетачиваемые

ножи;-

обдув для очистки ножей; -

аспирационный патрубок (для моделей К560 и

К600 доступно только при выборе опции «бокс для

стружки»

Примечание: место (1/2);

- "SP-V" узел полирования N. 1

с двумя независимыми двигателями (0,13 кВт to

1.400 об/мин) для очистки/полировки кромки;

- Разделитель заготовок на входной направляющей

линейке

N. 1

Позволяет соблюдать правильное расстояние

между деталями при их подаче;

- Керамическая инфракрасная лампа N. 1

для нагрева плит перед нанесением клея.

Позволяет повысить качество приклеивания в

случае низкой температуры в помещении;

- Электронное позиционирование прикатывающих

роликов

- "iGLUE" комплект для клеевого узла N. 1

Позволяет выполнять автоматическое управление:

- пневматический отвод клеевого узла при

остановке транспортера подачи;

- автоматическая блокировка механизма

копирования клеевого узла на завершающем

участке плиты;

- Устройство «AirFusion AF15» N. 1

Устройство активации кромочного материала

горячим воздухом для последующего

приклеивания кромки к детали.

Устройство состоит из:

- Блок нагрева воздуха с электронным

управлением температуры

- Сопло для подачи горячего воздуха,

располагаемое перед первым прижимным

роликом

- Датчик контроля температуры находится

непосредственно на воздушном сопле, что

позволяет точно контролировать температуру

непосредственно клеевого слоя.

- Регулируемое раскрытие и закрытие воздушного

сопла при изменении толщины (ширины) кромки.

Осуществляется за одну операцию при

перемещении направляющей кромки.

- Устройство распыления охлаждающей жидкости

после зоны прижима, так же предотвращает

прилипание стружки на инструмент (Riepe

жидкость LP289 / 99)

Система подачи воздуха включается только тогда

когда деталь находится в зоне обработки, тем

самым происходит экономия сжатого воздуха.

Устройство совместимо со стандартными

системами приклеивание на базе ПУ и ЭВА клеев.

(Может использоваться поочередно)

Совместно с AirFusion могут быть использованы

следующие кромки:

- Со-экструдированная кромка для лазерной и

горяче-воздушной активации: PP, ABS и ПММА с

функциональным слоем толщиной 0,2 мм

- Кромка с преднанесенным слоем клея для

активации горячим воздухом

Устройство не позволяет использовать

стандартные полимерные и деревянные кромки.

Технические параметры:

- Скорость работы: 15 м/мин при высоте кромки

23 мм

- Максимальная высота кромки 65 мм

- Толщина кромки 1…3 мм

- Установленная мощность 6 кВт

- Расход сжатого воздуха 1200 Нл/мин

- Время предварительного разогрева: 15 мин;

- Алмазные фрезы h=64 для узла прифуговки "RT-E" N. 1

вместо стандартных фрез

D 100 H=64 Z 2+2

60 мм макс. высота деталей;

- Пара фрез с напайными ножами для узла Round X

R=2 мм;

- Пара циклей циклей для узла циклевки кромки R=2

мм

N. 1

Дополнительные цикли без головок-держателей.

|

|

|

|

КРОМКООБЛИЦОВОЧНЫЙ СТАНОК OLIMPIC K 560 Т-Е |

|

Стоимость: по запросу |

Подробнее о OLIMPIC K560 Т-Е

Технические характеристики:

|

Модель: |

OLIMPIC K560 Т-Е |

| Высота рабочего стола, мм |

900 |

| Толщина кромочного материала, мм |

0,4 - 3 |

| Наим./ наиб. толщина заготовки, мм |

8 - 60 |

| Скорость подачи, м/ мин |

12-18 |

| Диаметр дискового держателя кромки, мм |

780 |

| Выдвижение роликового суппорта, мм |

560 |

| Расстояние между двумя соседними заготовками, мм |

600 |

| Вместимость клеевой ванны, кг |

2,5 |

| Время нагрева, мин |

12 |

| Высота х диаметр фрез, мм |

63 х 100 |

| Наиб. величина / толщина съема, мм |

55 / 3 |

| Частота вращения фрез, об/мин |

9 000 |

| Частота вращения торцовочных дисков, об/мин |

12 000 |

| Ручной наклон торцовочных дисков, град. |

0- 15 |

| Частота вращения фрезерных головок, об/мин |

12 000 |

| Вертикальные/ фронтальные копиры |

дисковый / плоский |

| Наим. толщина плиты с радиусом, мм |

12 |

| |

|

|

|

Комплектация OLIMPIC K 560 Т-Е:

- Цельносварная станина высокой прочности из стальных

профилей и листов обеспечивает отсутствие вибрации. Отверстия

со скатом стружки, которая не была отведена аспирацией, к полу;

- Верхняя прижимная балка сделана из сварных изогнутых

профилей и поддерживается стальными колоннами. Конструкция,

с расположенными на ней рабочими группами, обеспечивает

отсутствие вибраций.Два ряда прижимных обрезиненных роликов (на подшипниках) с

высоким коэффициентом сцепления. Ролики закрыты кожухом;

- Ручная настройка прижимной балки имеет расположение со стороны

входа в станок и снабжена механическим цифровым индикатором

(счетчиком) ;

- Верхние обрабатывающие узлы механически крепятся к прижимной

балке, что обеспечивает их автоматическое позиционирование в

зависимости от толщины детали посредством регулировки прижимной

балки. Нижние узлы крепятся к горизонтальной балке и обеспечивают

высокую точность позиционирования относительно обрабатываемой

детали. Все высокочастотные электродвигатели снабжены

статическим инвертором ;

- 2 двери для доступа к рабочим узлам, где первая – только с

блокировкой электропитания клеевого узла и вторая – с

электромеханической блокировкой остальных групп ;

- Станок закрыт кожухом по всей длине и имеет окна из

поликарбоната, чтобы можно было визуально следить за процессом

обработки ;

- Патрубки аспирации для обрабатывающих групп расположены

сверху станка ;

- Подвижный пульт управления со стороны входа в станок для

удобства оператора ;

- Электрошкаф расположен внутри станины и имеет дверцу для

легкого доступа при осуществлении сервисных работ. Электрошкаф

соответствует современным нормам безопасности ;

- Подающий транспортер с пластинами, покрытыми резиной

с высоким коэффициентом трения, закрепленными на 5/4-

дюймовой промышленной цепи. Перемещение цепи транспортера происходит по двум

шлифованным закаленным стальным направляющим, одной -

круглого сечения, другой - плоской, что обеспечивает

прямолинейность перемещения и устойчивость к боковым

нагрузкам. Ручной процесс смазки ;

- Суппорт с поддерживающими роликами расположен параллельно подающей

ленте. Суппорт имеет длину на весь станок и может выдвигаться благодаря

телескопической системе раскрытия. Поддерживающие пластиковые ролики

имеют стальные шарниры ;

- Пульт управления Orion One Plus

Включает в себя:

? ЖК дисплей 4 дюйма с крупным шрифтом и подсветкой

? выбор языка

? клавиатура с сенсорными клавишами и светодиодной подсветкой

для выбора различных узлов обработки и функций станка.

? полное управление станком благодаря функциям программатора и

энкодеру, расположенному на шестерне подающей ленты.

? отображение и настройка температуры клеевой ванны

? простая диагностика с поиском быстрых решений для любых сбоев.

? Частичные и абсолютные статистические показатели: количество

обработанных деталей и израсходованной кромки, время наработки

подающего транспортера;

- ПРИМЕЧАНИЕ

Станок имеет свободные места для установки

следующих опциональных узлов:

(1/2) = для узла клеевой циклевки

(1S) = для узла полировки ;

- Узел прифуговки "RT-V" Фрезерует торец плит для получения идеальной поверхности для нанесения

клея, позволяя добиться безукоризненной линии стыка (шва) между плитой

и кромкой.

-два высокочастотных двигателя. Работа двигателей

синхронизирована, чтобы избежать сколов

-аспирационные патрубки

-синхронизированный обдув обработанных плит (деталей)

-регулируемая величина съема с настройкой линейки на входе при

помощи круглой ручки с механическим цифровым индикатором

-регулировка двигателей по высоте позволяет менять положения фрез

относительно точки обработки

-укомплектован напайными фрезами. Для интенсивной работы

рекомендуется укомплектовать узел алмазными фрезами;

- "VC-MX" клеевой узел

Автоматическое приклеивание при помощи клея-

расплава кромки в рулонах (и полосовой кромки) на

щитовые детали

Клеевая ванна

– независимый двигатель для непрерывной

рециркуляции клея

– специальное антиадгезионное покрытие